Kurzbeschreibung

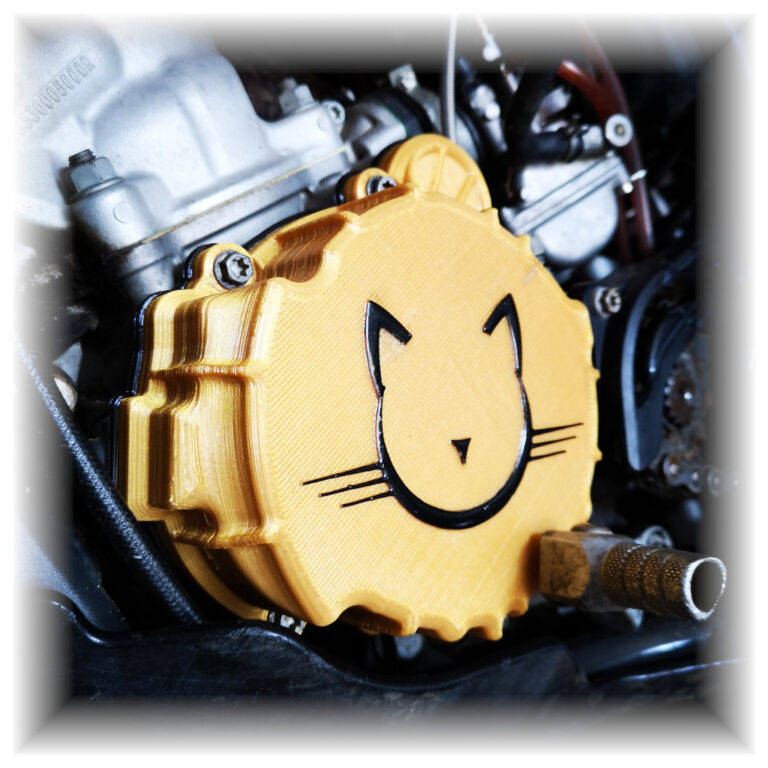

Bei 2 Takt Offroad Motorrädern wird die Lichtmaschinen bzw. Polradabdeckung oft aus Kunststoff gefertigt, da lediglich Verschmutzung und Feuchtigkeit ferngehalten werden müssen. Bei einer Enduro Husaberg 125 BJ 2013 ging das Original zu Bruch und optisch aufgewerteter Ersatz musste her.

Anforderungen

- mäßig hitzebeständig bis ~70°C

- wasserabweisend, dicht

- optisch ansprechend

- möglichst hohe Festigkeit & Schlagzähigkeit, nicht spröde

- chemische Beständigkeit gegen diverse Bremsenreiniger, Motoröle, Benzin, Bremsflüssigkeit

- UV- und witterungsbeständig

Materialauswahl

Wegen der guten Temperatur- und Witterungsbeständigkeit wäre ASA eine geeignete Wahl, bei Tests versagte es jedoch unter Einfluss von Benzin sowie Bremsenreiniger. Durch die unmittelbare Nähe zum Vergaser stellt es somit keine Option da.

PETG erfüllt alle Anforderungen zur Genüge, und besticht darüber hinaus durch eine große Farbauswahl sowie einfache Druckbarkeit. Lediglich die Temperaturformbeständigkeit ist mit 80°C kritisch, zeigte sich in praktischen Tests jedoch als ausreichend.

Vermessung und Konstruktion

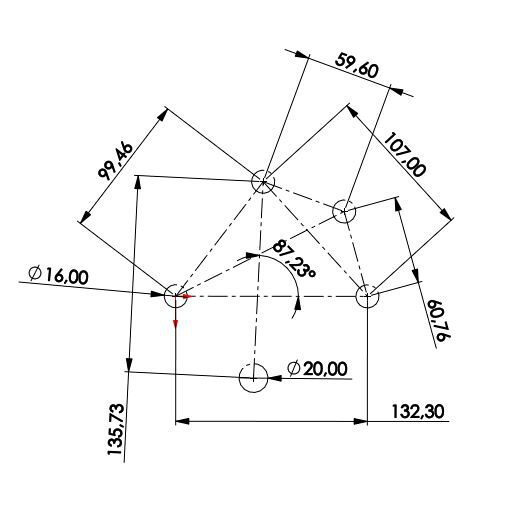

Mangels zugänglicher CAD Daten wurde per Messchieber die wichtigsten Abmessungen der kaputten Abdeckung aufgenommen, mit besonderem Augenmerk auf den Verschraubungspositionen zueinander.

Hierbei hilft ein 3D Drucker sehr einfach bei der Verifikation; dünne Ringe werden mit wenig Material- und Zeitaufwand gedruckt, welche die Dichtungsfläche sowie Verschraubungspositionen darstellen. Somit kann schnell am Gehäuse des Motorrads geprüft werden, wo die vorhergegangenen Messdaten bei Bedarf noch angepasst werden müssen.

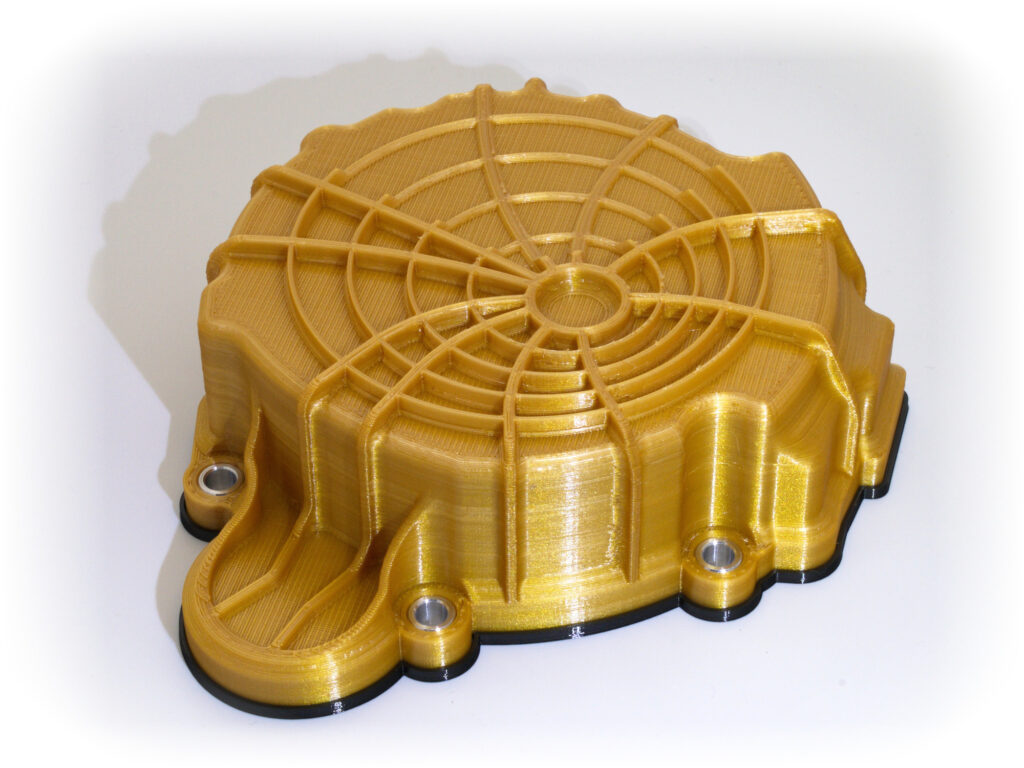

Nachdem die Form evaluiert und überarbeitet wurde, wird der Deckel ausgehend von der Dichtfläche „nach außen“ konstruiert. Hierbei wird auf den FFF Prozess optimiert, d. h. Wandstärken als Vielfaches vom Düsendurchmesser, Überhänge in bestimmtem maximalen Winkel und eine ebene Innenfläche, die beim Druck dann von Stützstrukturen gehalten wird.

Auf der Oberseite der Abdeckung wird aus optischen und Stabilitätsgründen ein Spinnendesign aufgebracht – die „Beine“ ziehen sich über die Seitenwände nach unten. Auch hier wird auf konstante Wandstärken geachtet. Auf der einen Seite sind die Versteifungen niedrig gehalten, da hier der Schalthebel sehr nah am Deckel nach oben und unten bewegt wird.

Um die Kraft der Verschraubung aufzunehmen werden Buchsen in die Bohrungen des Deckels eingepresst.

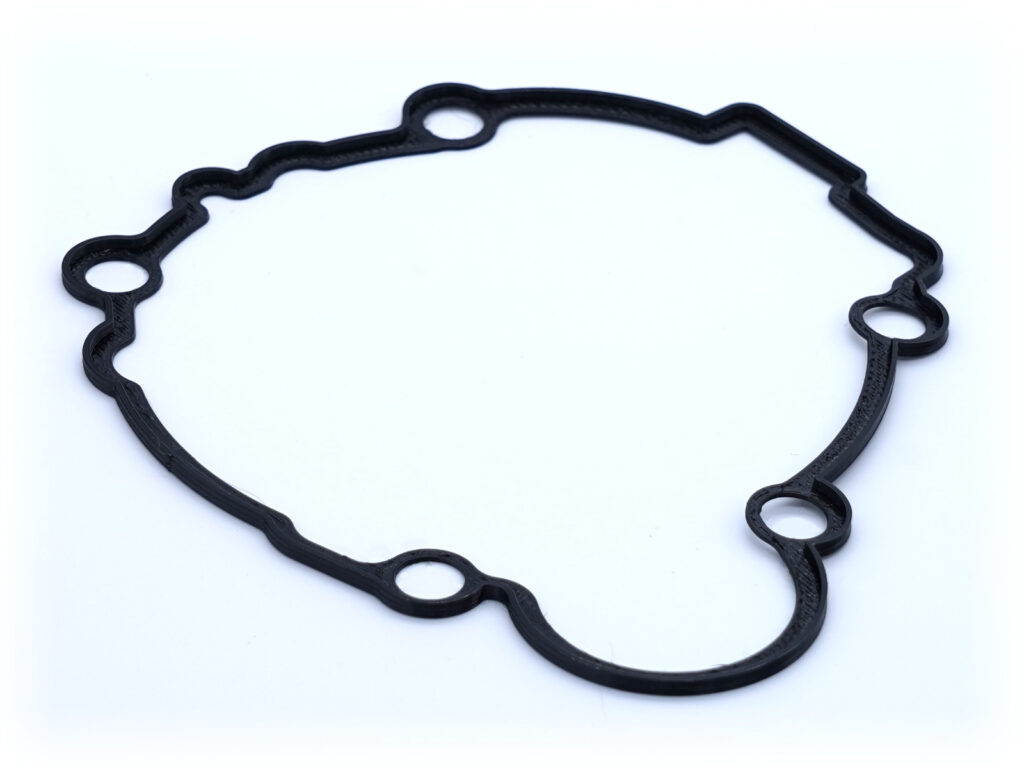

Kontaktfläche/Dichtung

Beim Original liegt ein O-Ring in einer Nut im Deckel. Diese haben manchmal die Eigenheit, beim Zusammenbau im letzten Moment herauszufallen (ja, auch eingefettet). Da man die CAD Daten der Abdeckung und somit auch Dichtfläche nun ohnehin hat, lässt sich sehr unkompliziert eine Dichtung aus weichem TPU drucken, welches ebenfalls gegen die oben gennanten Chemikalien beständig und Temperaturformbeständig bis ca. 120°C ist. Hierbei wurde am Rand eine leichte Erhöhung hinzugefügt, welche dazu dient dass die Dichtung auf den Deckel „schnappt“ und man außerdem bei der Montage von außen den korrekten Sitz überprüfen kann.

Druckvorbereitung

Da das Teil für den FFF Druckprozess optimiert wurde, wird lediglich die vorhergesehene Linienbreite (hier 0,6mm mit einer 0,6mm Düse) gewählt sowie zugunsten Druckgeschwindigkeit eine nicht allzu feine Schichthöhe (0,2 bis 0,3).

Die Stützstrukturen werden jedoch sehr genau eingestellt, bzw. auch der Druck der Schicht darüber. Hierzu wurden Tests durchgeführt, um beim verwendeten PETG die optimalen Einstellungen zu finden für eine gute Oberflächenqualität der ersten Schicht über den Stützstrukturen sowie einfaches Herausbrechen der Stützen – das Material neigt zu einer sehr guten Schichthaftung und so auch schwer entfernbaren Stützstrukturen. Durch Anpassen von Materialfluss, Lüftergeschwindigkeit und Druckgeschwindigkeit der ersten Schicht über den Stützen lässt sich die Adhäsion verringern, und so die Nachbearbeitung stark vereinfachen. Wasserlösliche Stützstruktur wären eine gute Option, ein feineres Gesamtergebnis ließe sich hier auch durch die Herstellung mit einem SLA Drucker erhalten.

Resultat / Zusammenfassung

Insgesamt beträgt die Druckzeit bei den gewählten Einstellungen ~ 10 Stunden. Da die Stützstrukturen zuvor optimiert wurden, lassen sie sich mit einer Zange und wenigen Handgriffen einfach entfernen.

Die Abdeckung erfüllt ihren Zweck und lässt sich durch die Herstellungsfreiheit des 3D Drucks auch leicht individualisieren.

Die kritische Temperaturbeständigkeit von PETG stellte sich auch bei hohen Außentemperaturen von ~40°C sowie Motorbetrieb am Limit (überkochendes Kühlwasser) als ausreichend heraus. Der Deckel an sich sowie die Dichtung hält bei Regen sowie direktem Beschuss mit einem Hochdruckreiniger dicht.