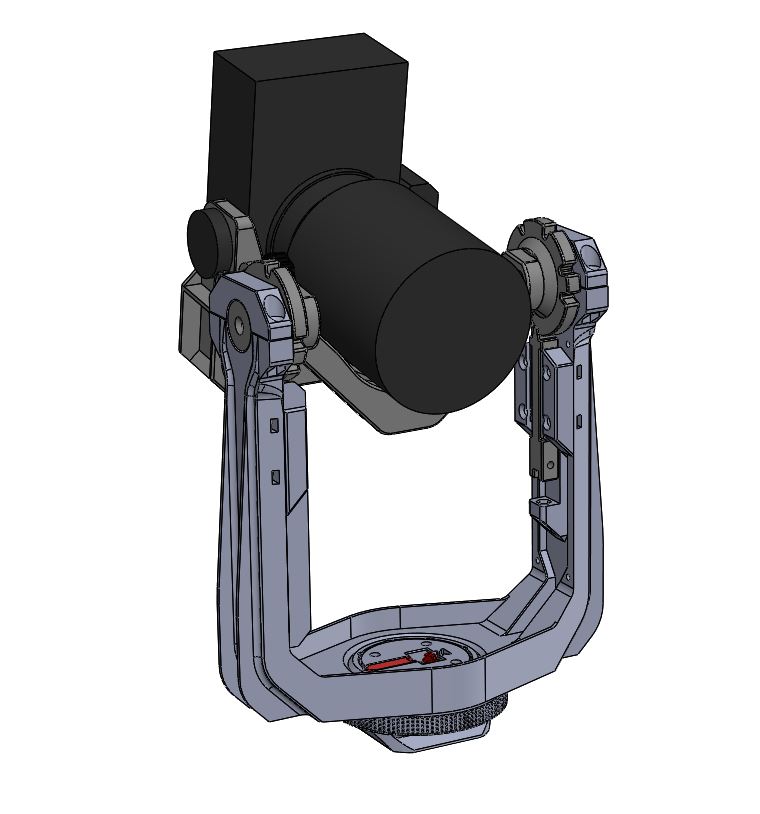

Kurzbeschreibung

Vorgegebene Rastpositionen bei Drehung des Adapters ermöglichen die einfache Erzeugung versatzloser Aufnahmen zur Erstellung von Kugelpanoramen.

Anforderungen

- Funktion 1: Rastpositionen bei Drehung in 45° Schritten, somit 8 Bilder pro Umdrehung

- Funktion 2: Bestimmte Rastpositionen nach oben/unten

- sichere & feste Aufnahme der Kamera

- Standard Aufnahme für Stativklemmungen

- optisch ansprechend

- möglichst steif

- Bedienung mit einfachen Handgriffen möglich

Materialauswahl

Die Funktion des Nodalpunktadapters wird hauptsächlich durch die Konstruktion vorgegeben. Darüber hinaus wir er meist in Gebäuden genutzt – Für Kugelpanoramen in weitläufigen Gebieten/ Outdoor ist ein Nodalpunktadapter nicht unbedingt notwendig. Somit ist das „Standard“ Druckmaterial PLA völlig ausreichend, solange man daran denkt das Gerät nicht an heißen Sommertagen im Auto liegen zu lassen. PLA bringt außerdem eine vergleichsweise gute Steifigkeit und Zugfestigkeit mit sich.

Vermessung und Konstruktion

Der Adapter soll maßgeschneidert werden, daher wird der Kamerakörper mit dem Objektiv mangels zugänglicher CAD Daten per Messchieber vermessen und als sehr einfache Form in die CAD Software übertragen. Wichtig ist hier v. A. die Position des Nodalpunkts des Objektivs bezogen auf die Befestigungspunkte des Kamerakörpers – Dieser muss (bei variablen Objektiven für eine bestimmte Brennweite) erst durch Versuche ermittelt werden.

Mit der Kamera sowie der ermittelten Position des Nodalpunkts werden in einer Baugruppe ausgehend von einem Kamerahalter bis zu einer Verbindung mit dem Stativ Teile erstellt.

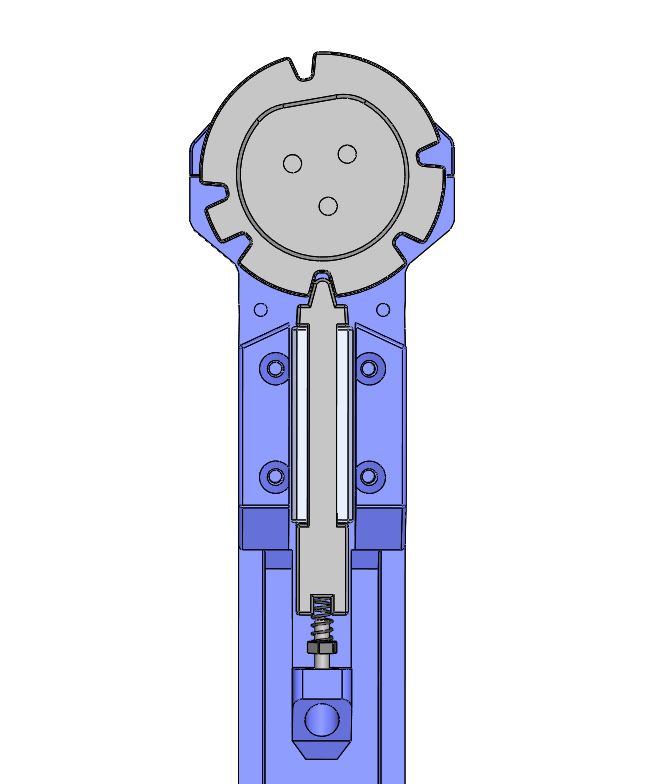

Für die nötigen Rastpositionen zur Verstellung nach oben und unten wird ein durch Druckfedern verriegelndes Formgesperre entworfen, welches durch Fingerdruck auf eine gut zugängliche Scheibe gelöst werden muss. Durch verdrehen der Mutter auf der unteren Schraube lässt sich die Vorspannung der Druckfeder und somit die Verriegelungsstärke einstellen.

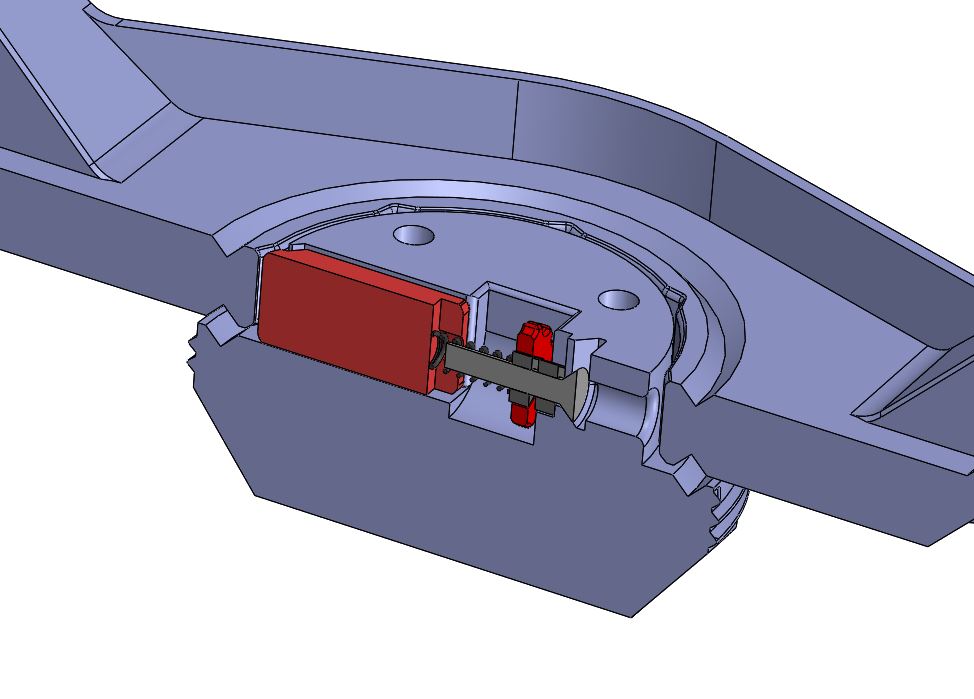

Der Verstellmechanismus zum Drehen des Adapters in der horizontalen ist ebenfalls mithilfe einer Druckfeder verriegelt, allerdings lässt sich dieser wegen der Form der Teile durch leichten Kraftaufwand lösen – die nächste Position findet sich durch ein spürbares Klicken mit auch hier einstellbarer Vorspannung.

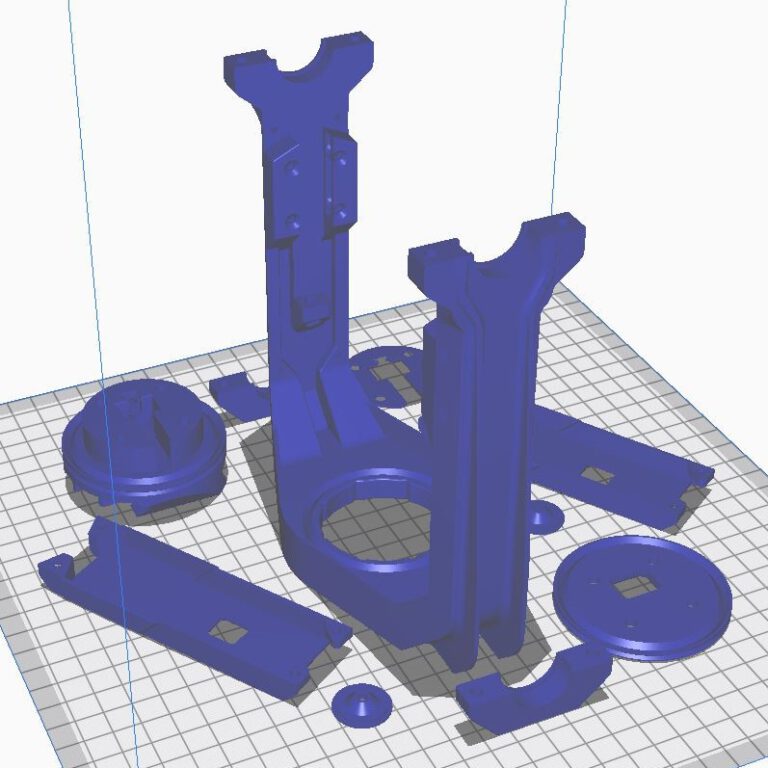

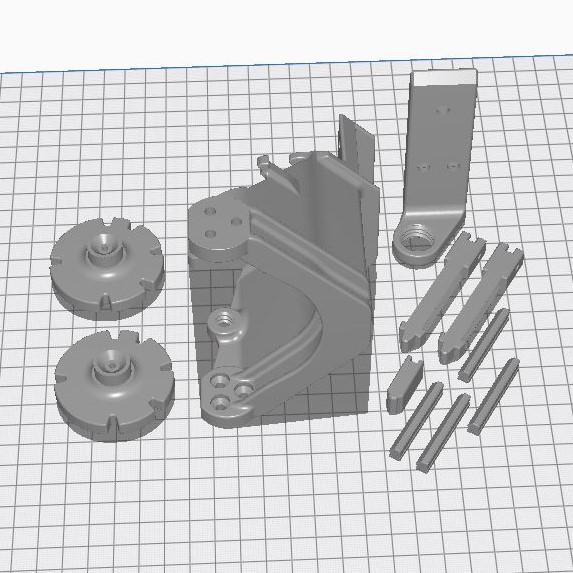

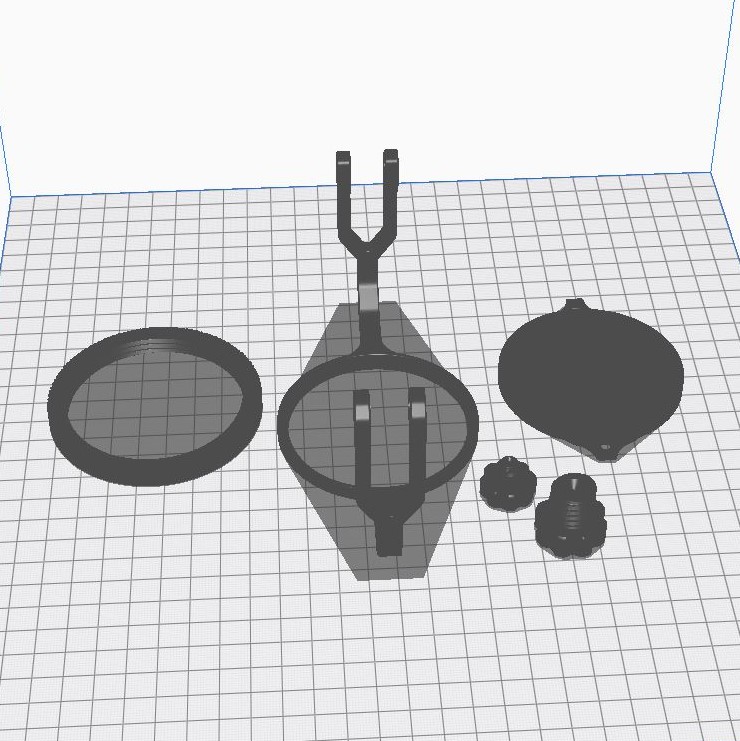

Alle Bauteile werden bei der Konstruktion für den FFF Prozess optimiert – bestimmte Wandstärken, maximale Winkel bei Überhängen, Fasen an herausstehenden Features etc. Abgesehen von einigen Standardteilen wie Schrauben/Kugellagern werden alle Teile gedruckt, auch ein flexibles Band zur Stabilisierung des Objektivs auf dem Kamerahalter.

Druckvorbereitung

Da die Teile für den FFF Druckprozess optimiert sind, ist nur wenig Support Struktur notwendig. Auch die Aufbaurichtung wurde bei den Teilen beachtet, weshalb die Orientierung auf der Bauplattform immer von der dafür vorhergesehenen Grundfläche ausgeht. Die Schichthaftung in Z-Aufbaurichtung ist bei keinem der Teile ein Problem, weshalb mit hoher Kühlung für maximale Qualität der Überhänge und feinen Details gedruckt wird.

Nur wenige der Teile sind filigran, also wurde der Druck zugunsten Geschwindigkeit mit einer 0,6mm Düse durchgeführt. Zur optischen Unterscheidung der Teile-Gruppierungen wurden 3 verschiedene Farben vorgesehen, inklusive weichem TPU für das Band zur Objektivstabilisierung sind somit 4 Druckaufträge notwendig.

Resultat / Zusammenfassung

Die Funktion des Adapters ist gegeben, man dreht einen „Klick“ weiter und macht das nächste Bild, bis eine Umdrehung vollständig aufgenommen wurde. Dann folgen die Bilderreihen in den Winkelstellungen nach oben und unten; Sobald alles erfasst ist, werden die Bilder per Software zu einem Kugelpanorama nahtlos zusammengefügt.

Ohne 3D Druck wäre eine Einzelanfertigung – Oder die Fertigung kleiner Stückzahlen – wirtschaftlich nicht umzusetzen, bzw. zumindest mit diesem Funktionsumfang & Optik nicht möglich. Die Druckzeit aller Teile beläuft sich bei den gewählten Einstellungen mit Kompromiss aus Qualität und Geschwindigkeit auf ~40 Stunden.